一、企业基本情况

湖南吉利汽车部件有限公司(以下简称公司)是吉利控股集团为响应国家“中西部开发战略”号召,布局长江中游城市群,集团重要战略生产制造基地,位于国家级湘潭经济技术开发区、长株潭城市圈交通核心区。

公司于2006年1月20日奠基,同年年底首辆汽车下线。现有员工2500余人,带动整体就业岗位5000余个。自2013年连续成为湖南省百亿企业、湖南省民营企业100强企业,是行业内唯一通过两化融合最高等级3A级认证的湖南企业、湖南省首家汽车行业整车技术对外许可企业、湖南省首批中国质量中心认证A类企业。曾获“湖南省知识产权优势培育企业、第七届湖南省省长质量奖、全国五一劳动奖状”等荣誉。

公司坚持“集约化、节能环保、智能化”发展路线,通过高新技术改造和提升传统产业,推动产品转型升级,已打造成集绿色、品质、智能、柔性于一体的国内先进汽车工厂。从德国、日本引进世界顶级制造设备和工艺,大量采用了国际领先的模块化、数字化、自动化、智能化制造。建有全新的自动化封闭式冲压生产线、拥有近400台机器人的全新焊装生产线、智能化物流配送系统的总装生产线、目前世界涂装领域最先进自动化的节能环保的涂装生产线等。除了先进的制造设备和技术,建立了一套智能可靠的透明化质量管理和精益生产大数据平台,实现“自动化、可视化、智能化”生产。

二、主要节能经验

(一)强化节能技改

烘干炉高温烟气余热回收技术应用。涂装车间有3个TNV(废气焚烧炉),常年向大气排放180~250℃高温气体,既污染环境,也造成能源浪费。

利用涂装烘炉TNV高温烟气排放废热,进行余热回收二次供热,在满足现有生产工艺的条件下回收排烟中的热量用于生产,减少天然气或蒸汽等能源消耗,节约生产成本。当余热利用系统能够满足工艺系统的用热需求时,此时余热利用系统单独对工艺系统进行供热,替代原有供热系统。

(二)建设EMS能源管理系统

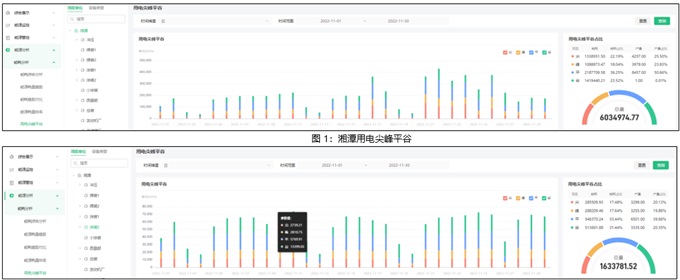

2023年,公司建立了公司级能源管理中心,能源管理中心覆盖基础自动化、过程监控及管理三个功能层次的计算机网络系统,实现对冲压工序、焊接工序、喷涂工序、总装工序等用能设备的监测及控制,将使能源和过程可视化,能源流向清晰化,高峰负荷降低化,能源消耗最优化,帐单生成自动化,进而完成能源的优化管理,实现安全、优良供能,提高工作效率、降低能耗,从而达到降低产品成本的目的。

基本功能如下:

(1)建立涵盖电力、水、蒸汽、压缩空气等能源和主工艺生产过程的集中监控、扁平化管理模式。

(2)通过能源的管控一体化,实现系统节能和提高劳动生产率。

(3)设备管理人员能及时掌控设备的运行状况,合理安排生产,及时维护设备,保障设备性能最佳,使生产顺利、有序、高产、低耗进行,降低设备管理成本。

(4)基于用户的用电模式,快速定位负荷用电高峰,逐级分析高峰能耗结构,为移峰填谷提供数据支持。

(5)加快系统的故障和异常处理,提高对公司能源、环境事故的反应能力。

结语:公司非常重视能源管理工作,建设了覆盖生产全流程的能源管理中心,基本实现了能源管理的信息化、数字化、智能化。同时,加大节能资金投入,对有潜力的工艺环节实施节能技术改造,取得了较好的节能效益。对照《工业企业能源管理与评价》(DB43/T 1987-2021),公司能源管理评价得分为92分,评定等级为优秀。